Piroliza zużytych opon i rafinacja oleju odnosi się do wykorzystania zasady krakingu termicznego w celu umieszczenia zużytych opon w przemysłowym środowisku o niskiej temperaturze, lekko podciśnieniowym i pozbawionym tlenu oraz wykorzystania energii cieplnej do rozbicia zużytych opon z substancji wysokocząsteczkowych na substancje niskocząsteczkowe, takie jak olej z opon, sadza i gaz pirolityczny.System pirolizy opon

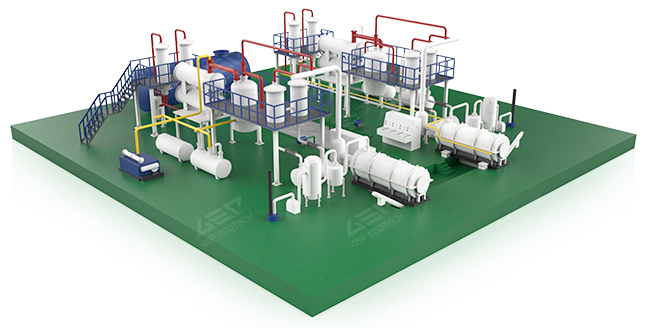

Proces pirolizy wsadowej i rafinacji oleju to proces, w którym zużyte opony są umieszczane w piecu do pirolizy w celu podgrzania i pirolizy, a po zebraniu oleju z opon i gazu pirolitycznego, produkty stałe (sadza i drut stalowy) są odprowadzane w niższej temperaturze do okresowej produkcji. Cykl produkcyjny procesu przerywanego wynosi zwykle 24 godziny, a proces obejmuje takie etapy, jak podawanie, rafinacja oleju, chłodzenie reaktora, odprowadzanie żużla i ciągnięcie drutu stalowego.

Zestaw urządzeń do przerywanej i rafinacji oleju o dziennej wydajności przetwarzania 15 ton zwykle kosztuje około 300 000 CNY, co ma stosunkowo niski próg i jest odpowiednie dla inwestorów o stosunkowo niewielkim kapitale początkowym, aby wejść do branży.

Partie produkcyjne i wydajność mogą być elastycznie dostosowywane do rzeczywistych potrzeb. Poza sezonem przemysłowym, urządzenia pracujące w trybie przerywanym mogą być uruchamiane i zatrzymywane w zależności od potrzeb, aby uniknąć bezczynności sprzętu i marnotrawstwa zasobów.

Dzięki prostemu i intuicyjnemu interfejsowi operatorzy mogą rozpocząć pracę po krótkim szkoleniu, co zmniejsza koszty pracy.

Struktura sprzętu jest stosunkowo prosta, technologia jest dojrzała i niezawodna, jest niewiele części zużywających się, prace naprawcze i konserwacyjne są stosunkowo łatwe, a koszty konserwacji są niskie.

Wskaźnik produkcji oleju jest zasadniczo stabilny i wynosi około 40%. Dzięki rozsądnej eksploatacji i optymalizacji sprzętu, wydajność produkcji oleju można jeszcze bardziej poprawić.

Istnieje wiele metod odprowadzania żużla, które mogą realizować automatyczne odprowadzanie żużla bez ręcznego czyszczenia żużla i charakteryzują się wysokim bezpieczeństwem; i skonfigurować zawory bezpieczeństwa, urządzenia monitorujące temperaturę itp. w celu zapobiegania wypadkom.

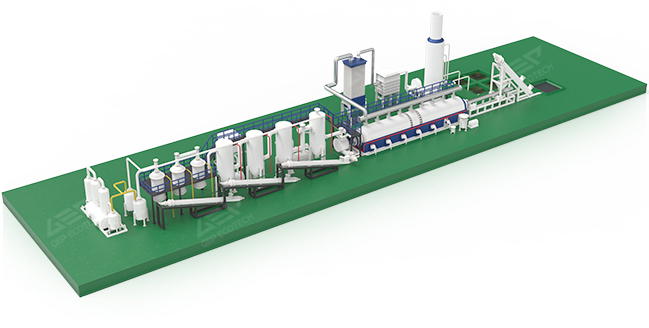

Proces pirolizy ciągłej wykorzystuje technologię krakingu termicznego do przekształcania zużytych opon w olej, gaz, sadzę i drut stalowy. Olej i gaz są skraplane do oleju pirolitycznego, podczas gdy niekondensujący się gaz jest ponownie wykorzystywany do ogrzewania. Stałe pozostałości są odprowadzane w sposób ciągły przez specjalistyczny system. Proces ten charakteryzuje się nieprzerwaną pracą, konstrukcją zapobiegającą koksowaniu, dynamicznym uszczelnieniem, kontrolą mikrociśnienia, krakingiem w stałej temperaturze, recyrkulacją spalin, odzyskiem ciepła odpadowego oraz zautomatyzowanym monitorowaniem i sterowaniem.

możliwe jest 24-godzinne ciągłe podawanie i ciągłe odprowadzanie żużla. Żużel może być odprowadzany bez czekania na schłodzenie reaktora. Zwykle działa nieprzerwanie przez 45-50 dni, znacznie skracając przestoje i poprawiając wykorzystanie sprzętu i wydajność produkcji. A następnie zwiększyć wydajność, aby zaspokoić potrzeby industrializacji.

W pełni ciągły sprzęt do rafinacji oleju działa przy stabilnych parametrach procesu i może stale wytwarzać produkty o wysokiej wartości dodanej o stałej jakości, co sprzyja promocji sprzedaży. Obrotowa konstrukcja reaktora umożliwia równomierne podgrzewanie surowców, a gęstość, lepkość i inne wskaźniki oleju są stabilne i doskonałe, co czyni go głównym surowcem do rafinacji niestandardowego oleju napędowego; Sadza jest również czystsza, lepiej spełnia potrzeby głębokiego przetwarzania i ma wyższą wartość rynkową.

Podczas procesu rafinacji ropy naftowej wytwarzana jest duża ilość nieskraplającego się gazu na bazie metanu, o wartości opałowej zbliżonej do gazu ziemnego. Oprócz potrzeby ogrzewania paliwa na początkowym etapie rafinacji, może on być wykorzystywany do ogrzewania spalania w całym procesie. Nadmiar może być również wykorzystywany przez kotły w obszarze fabryki, aby osiągnąć recykling energii.

Wyposażona w inteligentny system sterowania, linia produkcyjna potrzebuje tylko 1-2 osób do jej obsługi, z wysokim stopniem automatyzacji, redukując błędy obsługi ręcznej i oszczędzając koszty pracy.

Sprzęt przyjmuje w pełni zamkniętą strukturę, która może skutecznie zapobiegać wyciekom gazów odlotowych, cieczy odpadowych i pozostałości odpadów oraz kontrolować źródło zanieczyszczenia; Jest również wyposażony w system oczyszczania spalin w celu oczyszczenia spalin i zmniejszenia zanieczyszczenia.

Zautomatyzowany system sterowania monitoruje temperaturę, ciśnienie itp. w czasie rzeczywistym i może zapewnić wczesne ostrzeganie i automatyczną regulację w przypadku nieprawidłowości, unikając ukrytych zagrożeń i zapewniając bezpieczeństwo produkcji.

| Typ ciągły (1 zestaw 50 TPD) | Typ partii (4 zestawy po 15 TPD) | |

| Zużyte opony | 62T x 1900 CNY/T=117800 CNY (62T tires get 50T Rubber Granules) | 62T x 1900 CNY/T=117800 CNY |

| Paliwo |

Heavy Oil: 0.8T × 4900/45 CNY=87 CNY (Tire oil is used for 8 hours every one and a half months, only for pre-heating purpose) |

Batch equipment runs for 45 days and 35 days 4 Units x 0.4T x 4900 CNY=7840 CNY |

| Zużycie energii elektrycznej | Pyrolysis: 120kW/h × 24h × 0.8 CNY/kWh=2304 CNY | Pyrolysis: 4 Units x 45kW/h x 24h x 0.8 CNY/kWh=3456 CNY |

| Shredding: 650kW/h × 12h × 0.8 CNY/kWh=6240 CNY | 0 | |

| Zużycie wody | Prawie brak zużycia | Prawie brak zużycia |

| Koszt pracy | 6 Workers x 300 CNY x 2 Shifts=3600 CNY | 10 Workers x 300 CNY x 2 Shifts=6000 CNY |

| Części zużywające się | 300 CNY/Day | 600 CNY/Day |

| Koszt | 130331 CNY/Day | 135696 CNY/Day |

| Olej pirolityczny | 62T × 0.4 × 4900 CNY=121520 CNY | 62T × 0.4 × 4900 CNY=121520 CNY |

| Drut stalowy | 62T × 0.18 × 2700 CNY=30132 CNY | 62T × 0.18 × 1800 CNY=20088 CNY |

| Sadza | 62T × 0.3 × 950 CNY=17670 CNY | 62T × 0.3 × 750 CNY=13950 CNY |

| Dochód | 169322 CNY/Day | 155558 CNY/Day |

| Zysk | 38991 CNY/Day | 19862 CNY/Day |

Uwaga: Dane te opierają się na Chinach jako przykładzie wyłącznie w celach informacyjnych, a rzeczywista sytuacja w różnych krajach i regionach będzie miała pierwszeństwo.

Posiadamy nowoczesną, inteligentną bazę produkcyjną sprzętu o powierzchni 66000 m2, wyposażoną w różne duże i średnie urządzenia do obróbki CNC oraz zaawansowaną technologię przetwarzania i produkcji, która może sprostać innowacjom w zakresie badań i rozwoju oraz modernizacji procesu kompletnego zestawu pirolizy opon i sprzętu do rafinacji oleju, zapewniając jednocześnie stabilną wydajność produkcji i zapewnienie jakości produkcji sprzętu.

Nasz zespół składa się z profesjonalistów z wieloletnim doświadczeniem w branży, bogatym doświadczeniem projektowym i możliwościami technicznymi, szczególnie wykwalifikowanych w precyzyjnej kontroli temperatury pirolizy. Nawiązaliśmy współpracę z klientami z ponad 70 krajów na sześciu kontynentach, z wysoką wydajnością realizacji projektów, silnymi możliwościami kontroli kosztów, wysokim bezpieczeństwem operacyjnym i eksploatacyjnym oraz zdolnością do terminowej dostawy z gwarancją jakości i ilości.

Nasze usługi mają na celu maksymalizację wydajności całego sprzętu do pirolizy opon i rafinacji oleju. Zapewniamy klientom usługi obejmujące cały cykl życia sprzętu, w tym projektowanie rozwiązań, wskazówki techniczne, instalację i uruchomienie, szkolenie operacyjne, dostawę akcesoriów, naprawę noża i tak dalej, aby na czas rozwiązać potrzeby klientów.

From a technological perspective, both the entire tire and the cut tire can be directly put into the furnace for production. However, in practical applications, whether for transportation needs or during loading of the main furnace, it is desirable to compress the volume of waste tires as much as possible in order to load more waste tires in the limited mainstream space.

So what is more common on the market now is tire cover, which involves cutting off both sides of the tire and putting the part in contact with the ground in the middle together as the tread. This way, the original position where one tire was placed could potentially accommodate six to seven, or seven to eight tires, thus maximizing the use of the space inside the main furnace; It is also more convenient to load materials through machines or manual loading.

Dioxins are mainly caused by the presence of chlorine sources and incomplete combustion in substances. Oxygen, chlorine, and metal elements are essential conditions for the formation of dioxins. Among them, chlorine sources (such as PVC, chlorine gas, HCl) are precursors for the production of dioxins, while metal elements (such as Cu, Fe) are catalysts for the production of dioxins. When the combustion temperature is below 800℃ and the residence time of the flue gas is less than 2s, some organic matter in the combustion material will react with molecular chlorine or chlorine free radicals to produce dioxins.

The temperature of the pyrolysis process designed by our company is between 200~450℃, and the pyrolysis process is in an oxygen-deficient environment, not combustion; The waste tires of large or small vehicles used for pyrolysis do not contain organic or inorganic chlorine (additives used in tire production do not contain chlorine, and rubber is mainly made of natural rubber and synthetic rubber, both of which are non chloroprene rubber); At the same time, there are no metal cations as catalysts, so the pyrolysis process does not have the conditions to generate dioxins, which is very environmentally friendly.

Temperature: Temperature not only affects the pyrolysis process, but also the proportion of pyrolysis products. When the temperature is low, it can reduce the occurrence of secondary reactions of large organic molecules, generate more molecular chains above C5, and increase the oil content. As the temperature increases, while large molecules continue to pyrolyze, small molecules also undergo secondary polymerization reactions, resulting in an increase in olefin gases, a decrease in oil content, an increase in combustible gases. In addition, the composition of carbon black gradually decreases with the increase of temperature.

Temperature rise rate: The influence of temperature rise rate on pyrolysis is mainly reflected in the composition ratio and productivity of pyrolysis products, because the increase of temperature rise rate directly affects the mass transfer rate of pyrolysis products. Generally speaking, when the temperature rise rate is high, the pyrolysis time of waste rubber is short, and the proportion of gas in the pyrolysis product composition is relatively large, while the proportion of solid carbon black and oil is relatively small. In the case of low temperature rise rate, the pyrolysis time of waste rubber is long, and the organic matter at the beginning of pyrolysis will combine with each other to form stable solids, increasing the solid income rate.

Pyrolysis time: The longer the pyrolysis time, the longer the residence time in the pyrolysis chamber, and the more thorough the pyrolysis reaction, but the lower the pyrolysis efficiency; Moreover, the residence time in the pyrolysis chamber is relatively long, which increases secondary reactions and is not conducive to improving the quality of pyrolysis products.

Rubber size: If the size of the waste rubber is small, the heating area during the pyrolysis process is large, the heat transfer rate is fast, the pyrolysis reaction rate increases, and the pyrolysis will be uniform; If the size of waste rubber is large, the heat transfer rate is low, the pyrolysis time is long, the secondary pyrolysis reaction is easy to increase, and the pyrolysis effect will be poor. Therefore, in order to obtain better pyrolysis products, a shredder is usually used to shred the waste rubber first.